カメラ用レンズの製造現場を、見せてもらった。

撮影協力:株式会社コシナ(長野県)

はじめに

僕の仕事は、写真を撮ることだ。ただ、長年カメラを使っていながら、それがどんなふうに作られているのか見たことがない。だから、今回は、写真用レンズの製造現場にお邪魔した。取材させてもらったのは、長野県にある株式会社コシナさん。以前、こちらのレンズを使った時に、画質が良くてびっくりしたことがあって、ずっと気になっていた会社だ。取材の許可が降りたのは、部品としてのレンズの製造工程と、その他の部品の製造工程だ。レンズのコーティングや組み立てなどは、撮影不可だった。文章は、いろいろなところで少しずつ伺ったお話をまとめてみた。

レンズ部品の製造工程

ガラス素材を仕入れる

コシナさんでは、以前、ガラス素材を作るところから始めていたが、現在では、複数のガラスメーカーさんから仕入れている。ガラス素材は、上の写真のような形で入荷してくる。ガラスメーカーでは、屈折率などの特性が異なる多くの種類の素材を用意していて、カタログにそれらの数値が明記してある。しかし、製造時の誤差で、作ったロットごとに微妙に性質が異なっている。だから、ガラス素材は、メーカー名や品番に加え、どのロットか分かるようにした上で在庫している。

ガラスを切る

レンズの製作は、ガラス素材を切るところから始まる。まずは、電熱線を使って割り、それを規定の重さになるように、細かく切ってゆく。この時、グラインダーのようなもので削って切断するのではなく、刃がついた回転体に当て、そこで生じる摩擦熱によって割る。削って切断する方法だと、ガラスが無駄になってしまうし、廃棄物も出てしまうからだ。

次の工程に送る準備。切った時に重さがばらつくので、それを機械で仕分け、同じ重さごとに、このようにひとまとめにする。

角を取る

ここでは、切ったガラス素材の角を丸める作業が行われる。その次の工程で、熱したガラスをプレスして型にはめる作業をするのだが、ガラス片の角が尖った状態だと、そこだけ冷えるのが早くなって、均質にならない。だから、事前に角を落とす作業が必要になるってわけだ。

角を落とすには、二つの方法がある。一つは、左の写真のようにガラス片を研磨剤とともに容器に入れ、回転や振動を与えて角を落とす方法だ。この作業中は、時々、機械を止めて、重さの確認をする。機械での作業が終わったら、一つ一つに傷が無いかどうかを確認し、傷があった場合は、その部分を削り取る。

角を落とす方法の二つ目は、グラインダーで削る方法だ。これは、生産数が少ない製品の時に用いられる。一つのガラス片に対して何ヶ所も削らなければいけないので、大変そうだ。

プレスする

ガラス素材が、規定の重さに揃ったら、加熱炉で600度〜800度まで熱してからプレスする。温度に幅があるのは、ガラスの種類によって適切な温度が違うからだ。

電気炉にはセンサーがあるので、機械で温度管理を出来るが、プレス機にかける工程にはセンサーを付けられない。だから、ここだけは、作業員さんが自分で判断することになる。

アニール

プレスをした後は、600度くらいまで熱してから、少しずつ温度を下げる「アニール」という工程に入る。この工程で、プレスした時にかかった応力を逃したり、ガラス素材のロットによるバラツキなどを解消させるのだ。ものによっては、1週間ほどかけて少しずつ温度を下げてゆく。温度の下げ方によって、屈折率などが変わってくるといえば、この作業の重要性が伝わるだろうか。

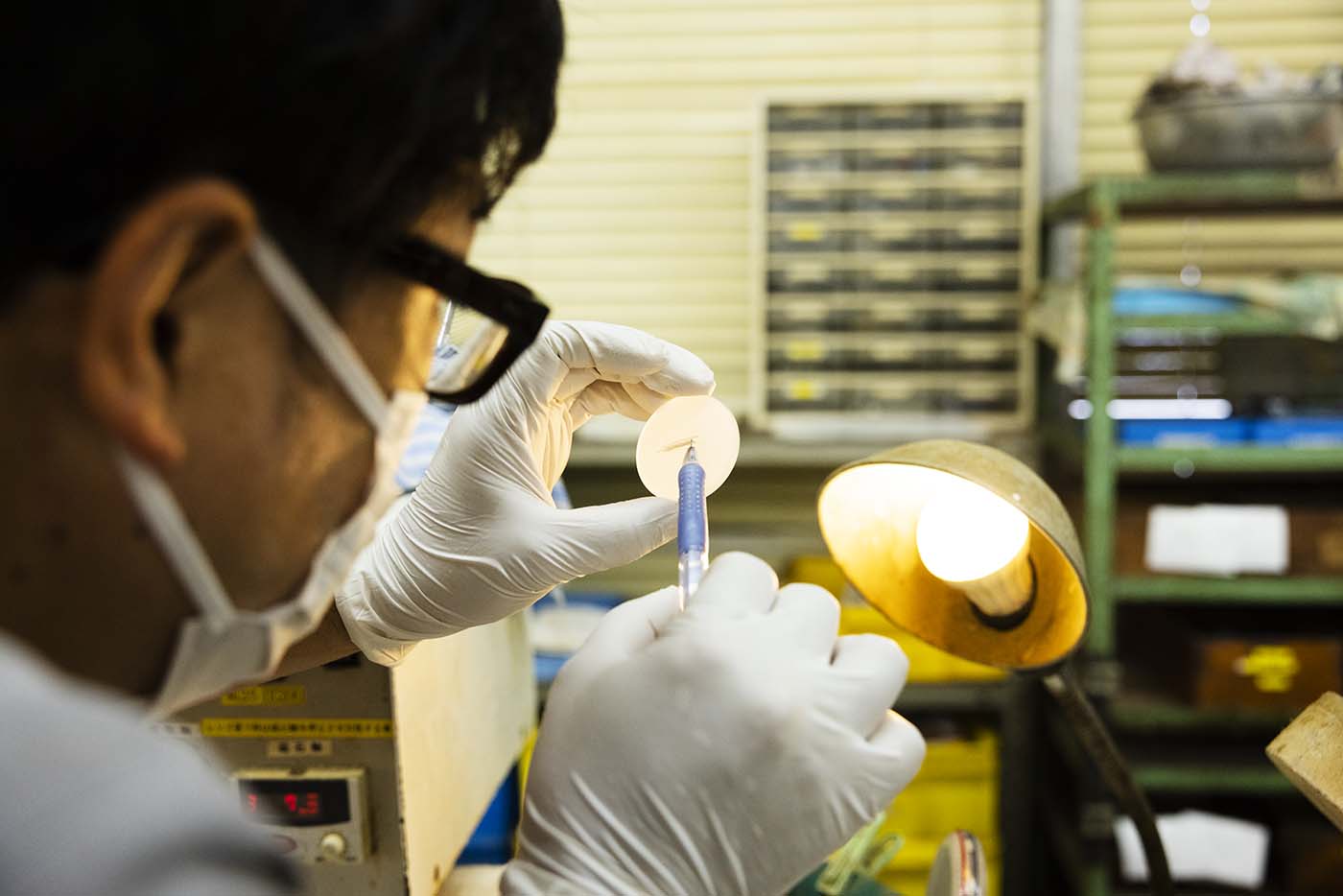

研磨する

ここからは、別の工場に移動して研磨の工程に入る。研磨の工程は、CG(カーブ・ジェネレーター)、砂かけ、研磨、仕上げの4段階に分かれていて、工程を経るごとに、少しずつ表面がきれいになってゆく。上の写真は、最初の工程「CG」で、研磨できていない部分が無いかどうか、確認している様子。鉛筆でマークしている部分は、まだ研磨されていないのだ。

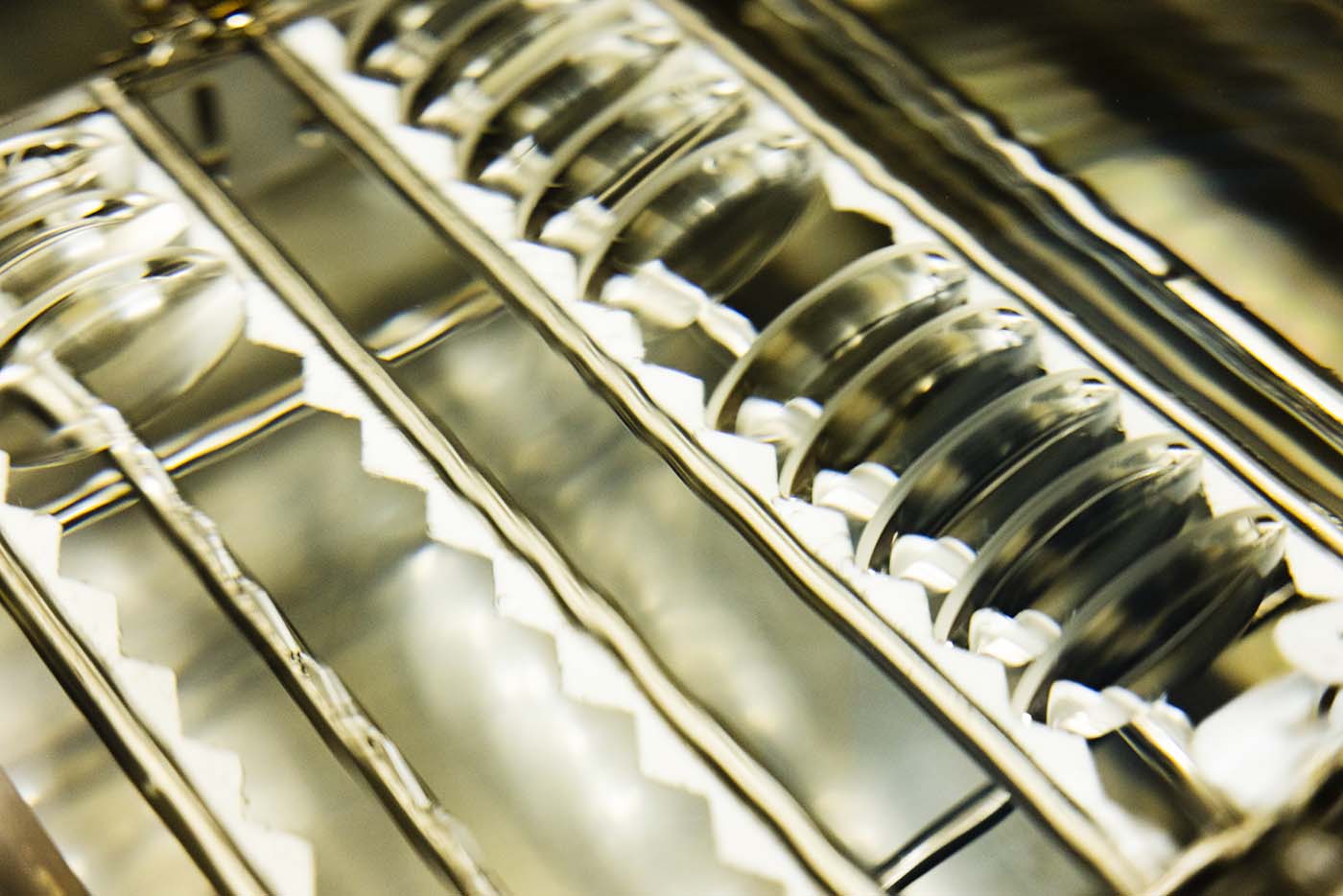

上の写真は、2番目の工程「砂かけ」を写したもの。2番目から4番目の工程は、だいたいこんな感じだ。ダイヤモンドペレット皿と呼ばれる、お椀のようなものに研磨材が付いていて、回転させながら研磨してゆく。4番目の工程「仕上げ」では、研磨材がスポンジのようなものになる。

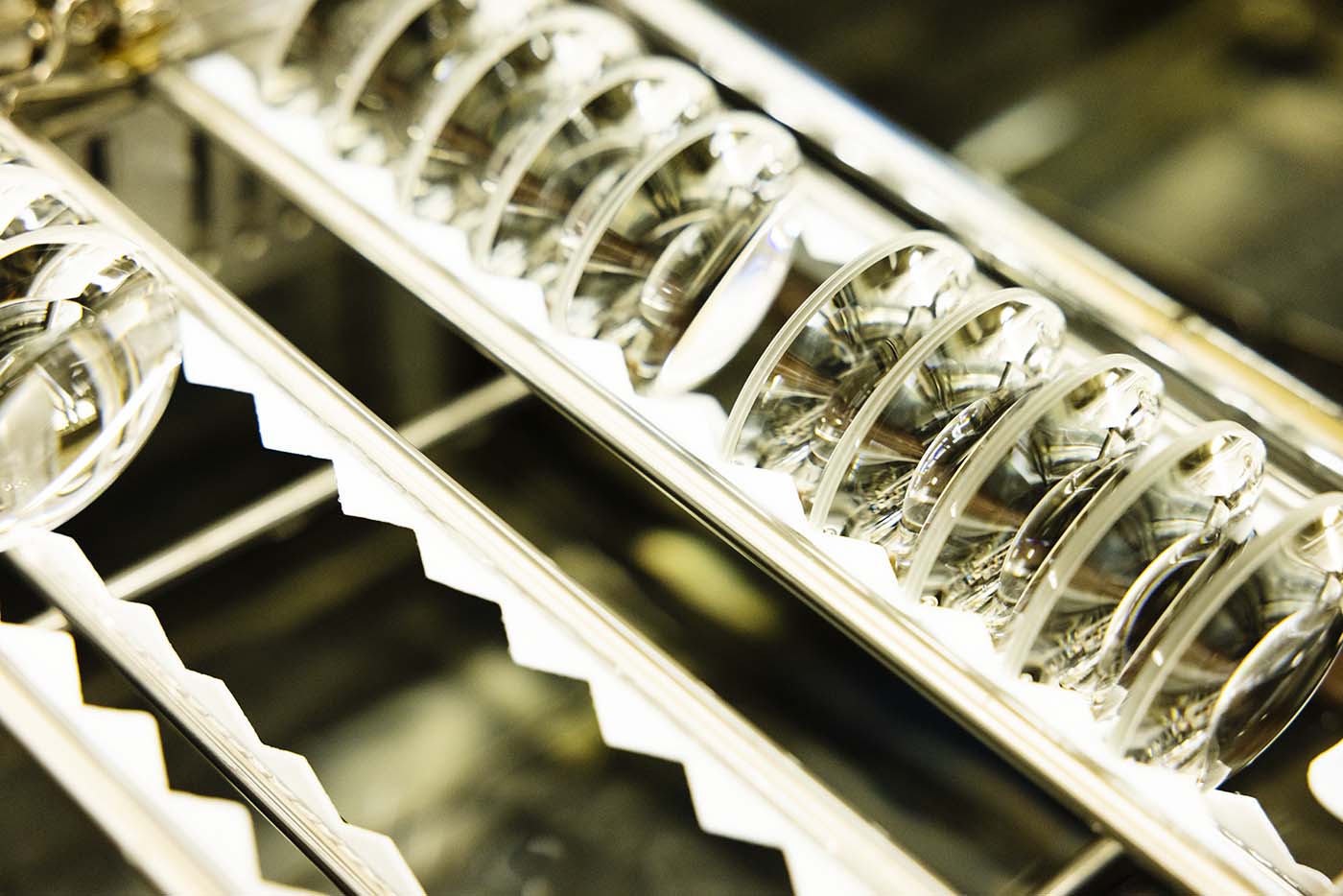

洗浄

研磨し終わったレンズは超音波洗浄をする。基本的には、水で洗浄した後、アルコール(イソプロピルアルコール・IPA)を使って洗浄する。だた、水で洗浄してしまうと、中の物質が溶け出して表面が荒れてしまうガラスもある。そのようなガラスは、きれいに拭いた後で、アルコールだけで洗浄する。ガラスって繊細なんだ。

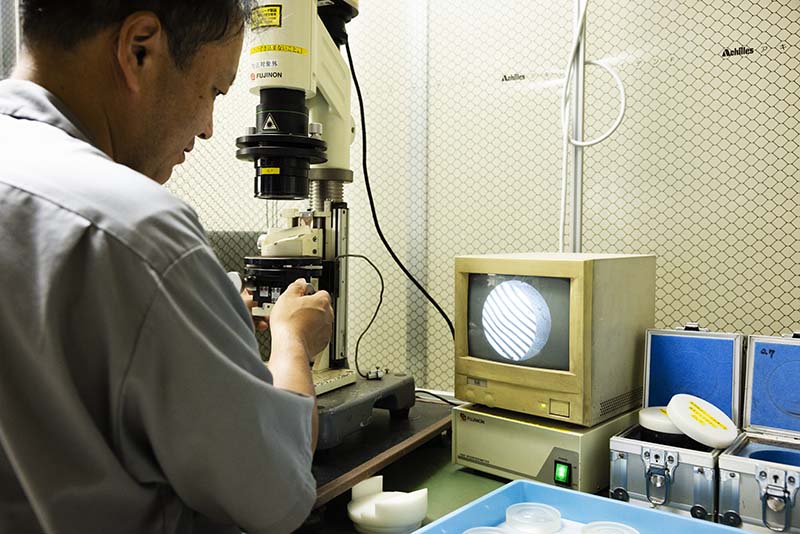

芯とり

「芯とり」とは、レンズの中心を決める作業。両側が凹レンズになっている場合、レンズの中心は、一番薄いところなので、それが中心に来るように、機械を使ってレンズの周囲を削る。奥に見える機械は、レンズを切削用の機械まで運ぶためのもの。

レンズ部品の出荷

レンズ部品は、問題がないことを確認してから、次の工程に送る。ちなみにコシナさんの工場は、工程ごとに分かれていて、それぞれ別の場所にある。これは、コシナさんの元々の始まりが、農業以外での地元の雇用を創出することだったので、1ヶ所に工場を集中させるよりも、分かれていた方が、より多くの地域に仕事を提供できると考えたからだ。

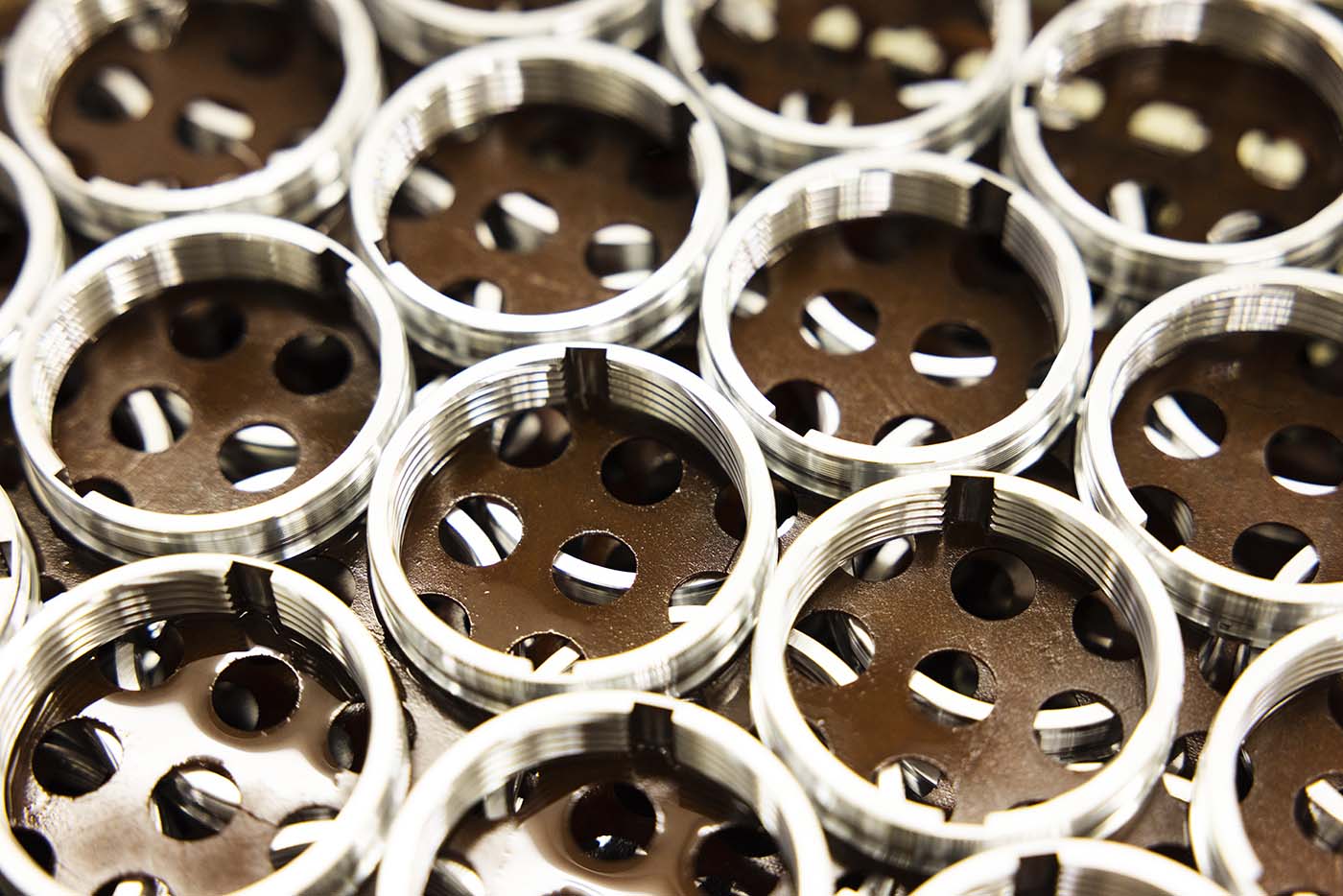

鏡筒などの金属加工

コシナさんが鏡筒などの部品に使う材料は、アルミと真鍮だ。プラスチックではコシナさんが追及する精度が出ないので、金属を使っている。最近は、真鍮の価格が上がってきたので、頭が痛いとのこと。

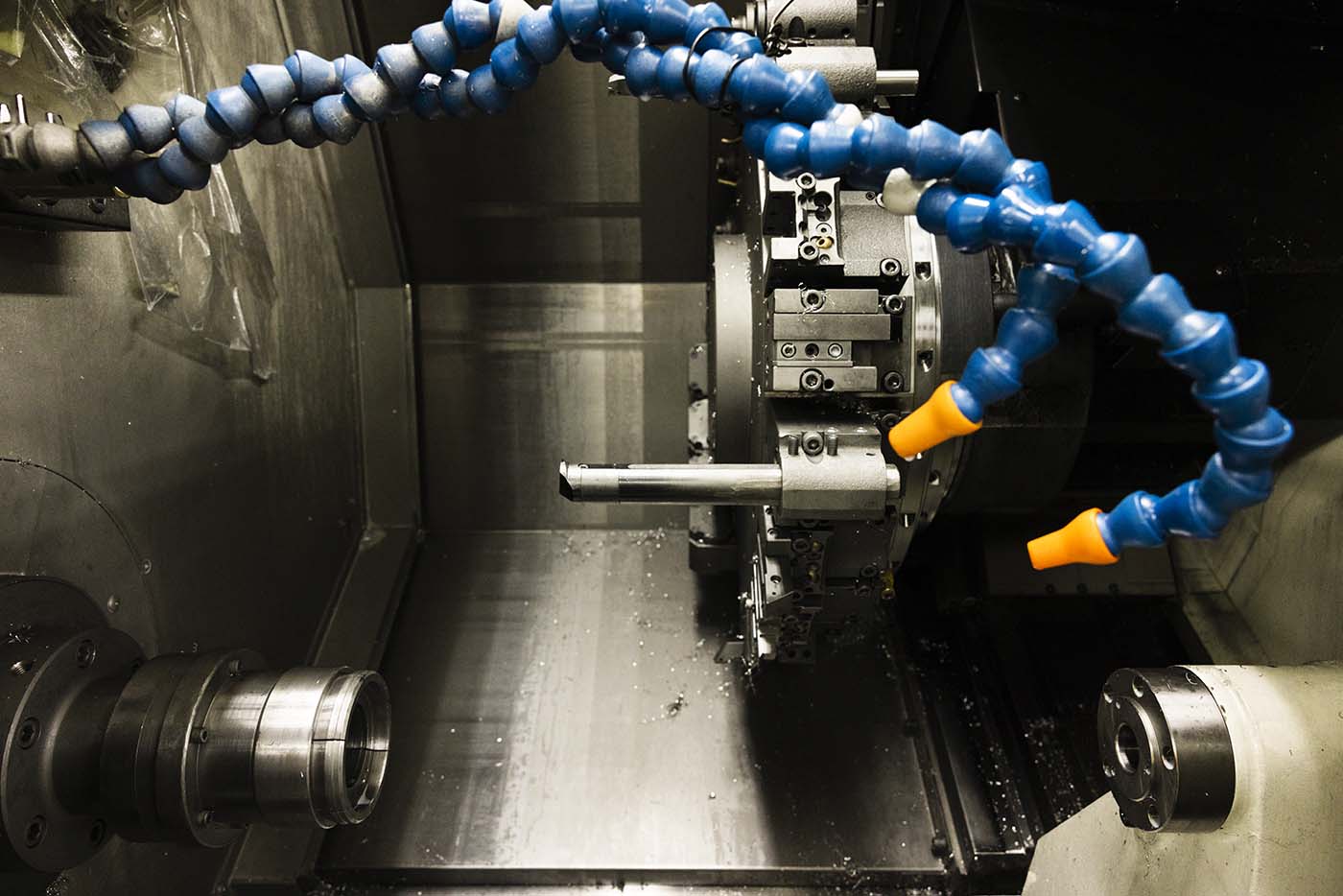

切削加工

金属の加工は、写真のような機械を使って行う。工場内には、工程ごとに機械が何台も並んでいて、作業員さんは、材料をセットしてスタートボタンを押したら、別の加工の準備をする。

アニール

金属加工の後にもアニールの工程がある。ここでも加工時にかかった応力を逃す必要があるのだ。

ヘリコイドラッピング

コシナさんが作るレンズは、全てマニュアルフォーカスなので、フォーカスリングを回した時のフィーリングが大切になってくる。そこで、製品のひとつひとつが、スムーズなトルクで回るように調整している。具体的には、研磨剤をヘリコイドに塗り、手で回すのだ。研磨剤がついた状態では、少しきついぐらいで、製品になった時にちょうど良いとのこと。この辺りは、設計要求精度を見つつ、組立工程の人とやり取りをしながら決めているそうだ。

コシナさんが、ここまでしてマニュアルフォーカスにこだわるのには、理由がある。オートフォーカスにしてしまうと、合焦速度を上げるために稼働するレンズを軽くする必要が出てくる。それは、ともすれば画質を犠牲にすることにつながるので、高画質を目指しているコシナさんとしては採用できないのだ。レンズの製造には、大きさ、コスト、画質などさまざまな要求があって、それらの優先順位をどこにするのかが、とても重要だ。

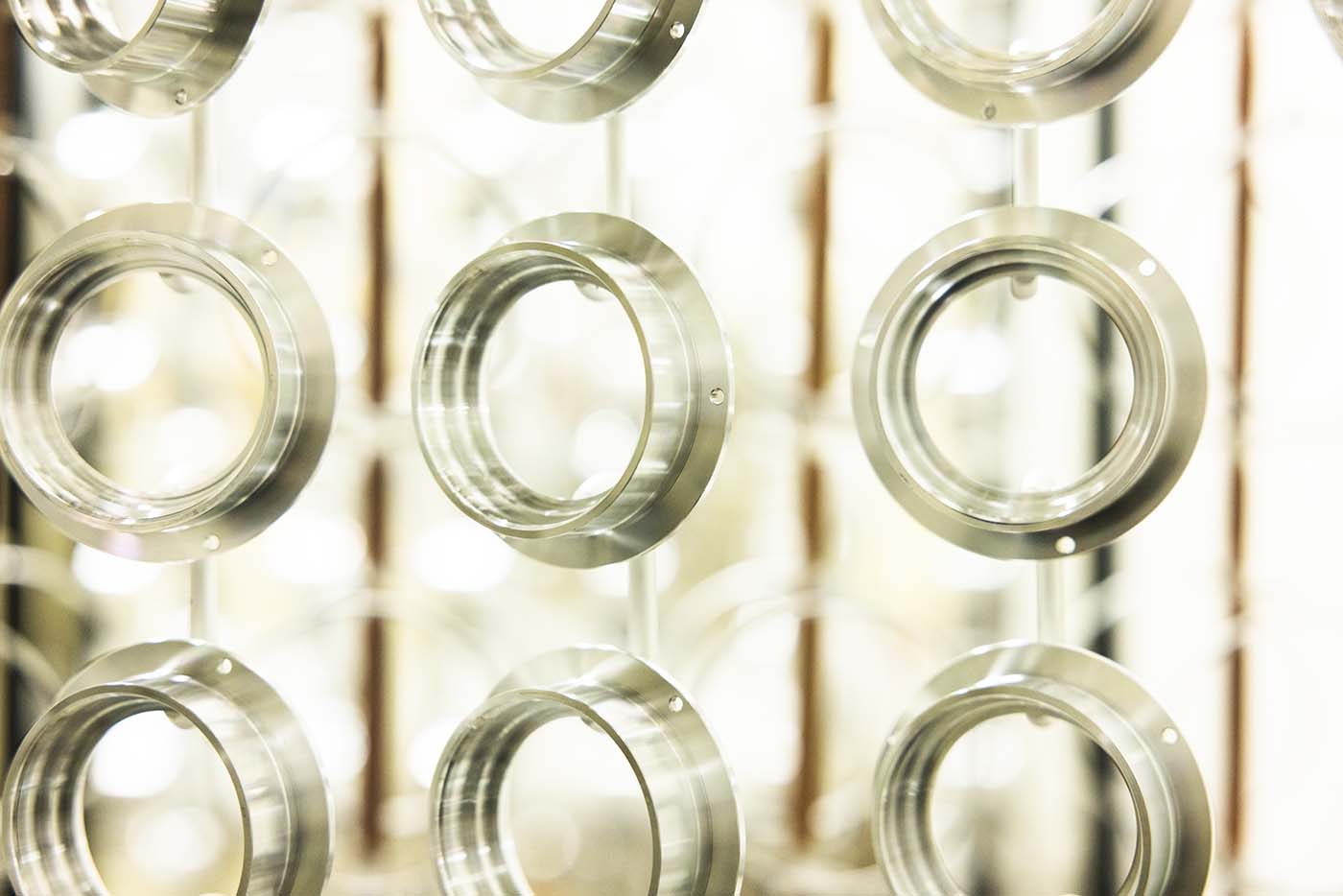

アルマイト

その他の製造工程としては、アルマイトの様子を見せてもらった。アルミは、削ったそのままだと表面が不均一に酸化してしまうので、表面処理を行うのだ。

おわりに

膨大な工程と品質を安定させるための努力。レンズって、安いものじゃないけど、製造の様子を見せていただいたら、決して高いものではないと思えるようになった。

コシナさんが製造するレンズは、生産数の少ないものだと数千個ほどだという。昔は、大量生産をしていたこともあるが、今は、多品種少量生産の体制で、ユーザーが求める様々な要望に応える製品作りをしている。部品を金属製にしているのは、精度を高める目的でもあるが、少量の製品でも製作できるというメリットでもあるのだ。金型を作らずに済むからね。しかし、これだけ少量生産だと、気になるレンズは買っておかないと在庫がなくなっちゃうかもしれない。いつでも店頭にあると思ったら大間違いだ。

写真と文 西澤丞 取材は、2024年9月に行いました。