JALさんの航空機を整備している現場にお邪魔してきた!今回は、格納庫とランディングギアを取り上げるよ!

取材協力:JALエンジニアリング株式会社

取材した人:写真家 西澤丞

はじめに

2年ほど前、とあるきっかけでJALエンジニアリングさまと知り合う機会を得たものの、コロナ禍によって、取材は延期に次ぐ延期となっていた。それが、ここに来てようやく実現した。実は、日本の現場を撮影するようになって以来、航空機の整備作業って、ずっと取材したかったんだよね。

さて、これを書いている段階では、まだ取材の途中なんだけど、格納庫での作業とランディングギア(降着装置)の整備の様子だけで、かなりのボリュームになりそうなので、ひとまず記事としてまとめてみることにした。

記事の前半は、格納庫。

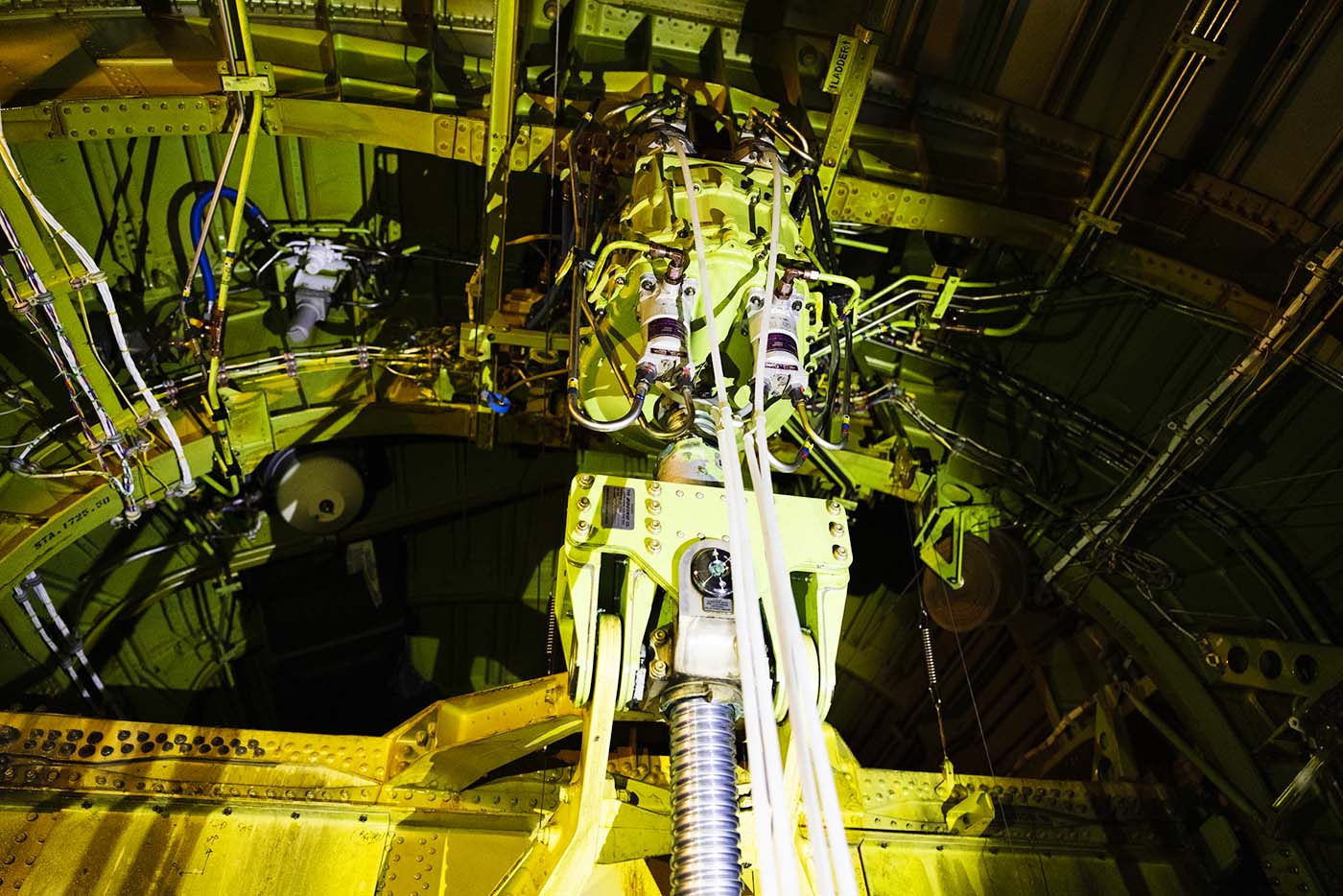

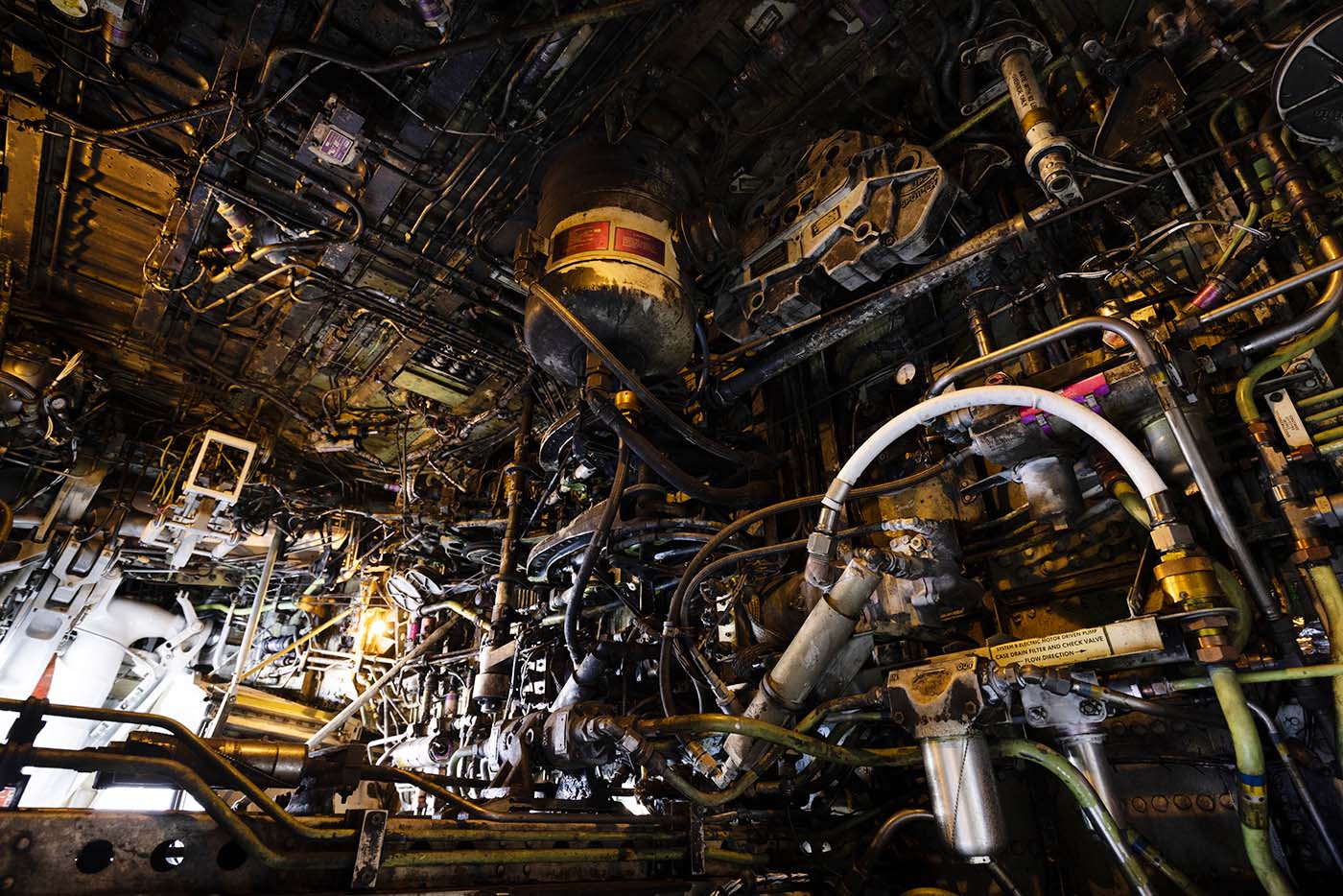

まずは、格納庫内で見つけた「絵」として面白い写真を、いくつかご覧いただこう。

こんな感じで、メカ好きにとっては、たまらないディテールの宝庫なわけだが、実際に航空機を整備するというのは、どんなものなのか、整備士の波多野祐樹さん(42才)に聞いてみた。

航空機整備の作業工程について

- 計画する。

人員の配置や期限などを考えながら計画を立てる。作業員一人一人のスキルが違うし、新人育成も考えながら計画しないといけないので、これが大変だそうだ。 - 検査の準備。

足場を組んだり、点検用のパネルを外す。 - 検査

構造やシステム、客室、電気装備品などを検査する。検査の方法は、目視、超音波やエックス線を使った検査、蛍光浸透探傷検査、磁粉探傷検査などの非破壊検査がある。蛍光浸透探傷検査と磁粉探傷検査に関しては、この後、もしくは次回の記事で説明したいと思う。 - 修理

破損箇所を補修する以外に、部品を作って交換することもあるそうだ。そのため、格納庫の脇の部屋には、材料や工作機械が並んでいた。

なお、作業は、メーカーのメンテナンスマニュアルとJALさん独自の基準に基づいて行われている。マニュアルは、メーカーのウェブサイトに最新のものが載っているので、それを見て行う。紙に出力して現場に持っていく場合でも、前回のものを使いまわすことはせずに、常に最新のものを出力しているそうだ。また、全て英語なので、飛行機の整備士になりたいと思ったら、きちんと勉強しておいた方が良さそうだ。

航空機整備の種類について

航空機を整備するタイミングは、いくつかあるので、ちょっとまとめてみよう。

- 運航整備

航空機が到着してから出発するまでの間や夜間に行われる。エンジンやタイヤなどの重要部品のチェック、データの確認などを行い、故障に至る前の整備を、主な目的にしている。 - 機体点検整備

これにもいくつか種類がある。まずは、C整備。これは、1年半くらいの間隔で行われる整備で、各部の点検パネルを外して、10日くらいかけて行われる、いわば車検のような整備。次は、K整備。これは、機体の構造に関するもので、C整備とは点検する内容が異なる。検査の間隔や要する時間は、同じくらいで、C整備とK整備が同時に行われる場合もある。一番大掛かりな整備がM整備で、これは4、5年に1回くらいのペースで行われ、掛かる日数は、20日くらい。オーバーホールのようなイメージの整備だ。なお、整備に掛かる日数は、飛行機の種類や投入する人員によっても違ってくるので、大体の目安だと思ってほしい。

ちなみに、現場の人は、航空機ことを「シップ」、部品を整備する部門を「ショップ」と呼んでいるので、見学の時などに聞く機会があるかもしれない。

羽田空港の格納庫で整備されている航空機の種類は?

羽田で整備されているのは、以下の4機種だ。

- ボーイング737型機

- ボーイング767型機

- ボーイング777型機

- エアバスA350型機

波多野さんは、構造に関する専門家なので、構造に関することであれば、これら4機種全てを整備できる資格を持っている。

航空機整備の具体的な仕事内容は?

「今の飛行機は、悪いところがあると、システムが教えてくれるんですね。ですから、それに従っていけば悪いところが見つかる。構造の場合は、従来のアルミニウム合金からカーボン(CFRP:炭素繊維強化プラスチック)になって気を遣うようになりました。樹脂でカーボンの繊維を固めてゆくんですが、空気が入ってしまうと強度が落ちてしまうので、NGなんです。アルミの場合は、修理箇所をくりぬいてパッチを当てる場合もあれば、板材を叩いたり曲げたりして部品を作ることもあります。」

メーカーからの了承が得られれば、部品を作ってしまうこともあるというのは、正直、意外だった。てっきり、メーカーからパーツを取り寄せて交換するのだと思っていた。

その他の仕事の例も聞いてみた。

- シートレイアウトの変更。

航空機内には、ファーストクラスやエコノミーなど、座席の配置が決められているが、場合によっては、シートの間隔を変更するなどして、座席配置を大きく変更することもあるそうだ。 - 塗装のための整備もある。

機体の塗装やデカールと呼ばれるシート状の絵柄を貼りつける作業も行う。デカールは、上空で剥がれたりしないように薄さも規定されている。また、重くなった分に関しては、重量計算と重心位置の再計算をしなければいけない。

仕事は、難しい?

「仕事は、今となっては、感覚ですね。当然、マニュアルに沿った作業をするんですが、『この作業だったら、こういうところが危ないな』とか『こういうところでミスしそうだな』っていうポイントが、なんとなく見えて来るんです。途中だけのことを考えていると、組み合わせた時にうまく合わないってことになってしまうので、作業の終わりまでをイメージするんです。全部を見通してから作業を始めないと厳しいんです。」

「長期に渡る大きな作業で、作業工程上どちらを先にやっても問題ないような工程が出てきた時に、どちらを先に進めるべきかは、悩みます。この仕事は、一人でやっているわけではありませんし、シフトを組んでやっていますから、次のシフトに入るチームの得意不得意なんかも考えます。色々なことを考えた中でのジャッジになります。」

「構造が専門なので、一度修理した部分は、二度と壊れないように保証するという気持ちを強く持っています。」

難題に遭遇した時にやりがいを感じるという波多野さんは、最近、エアバスA350型機の国家資格を取得し、さらに上の確認主任者の資格を目指しているという。

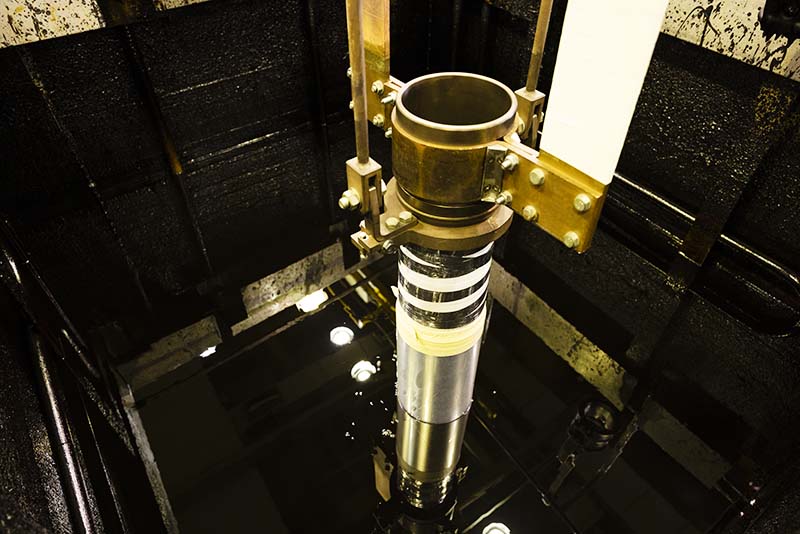

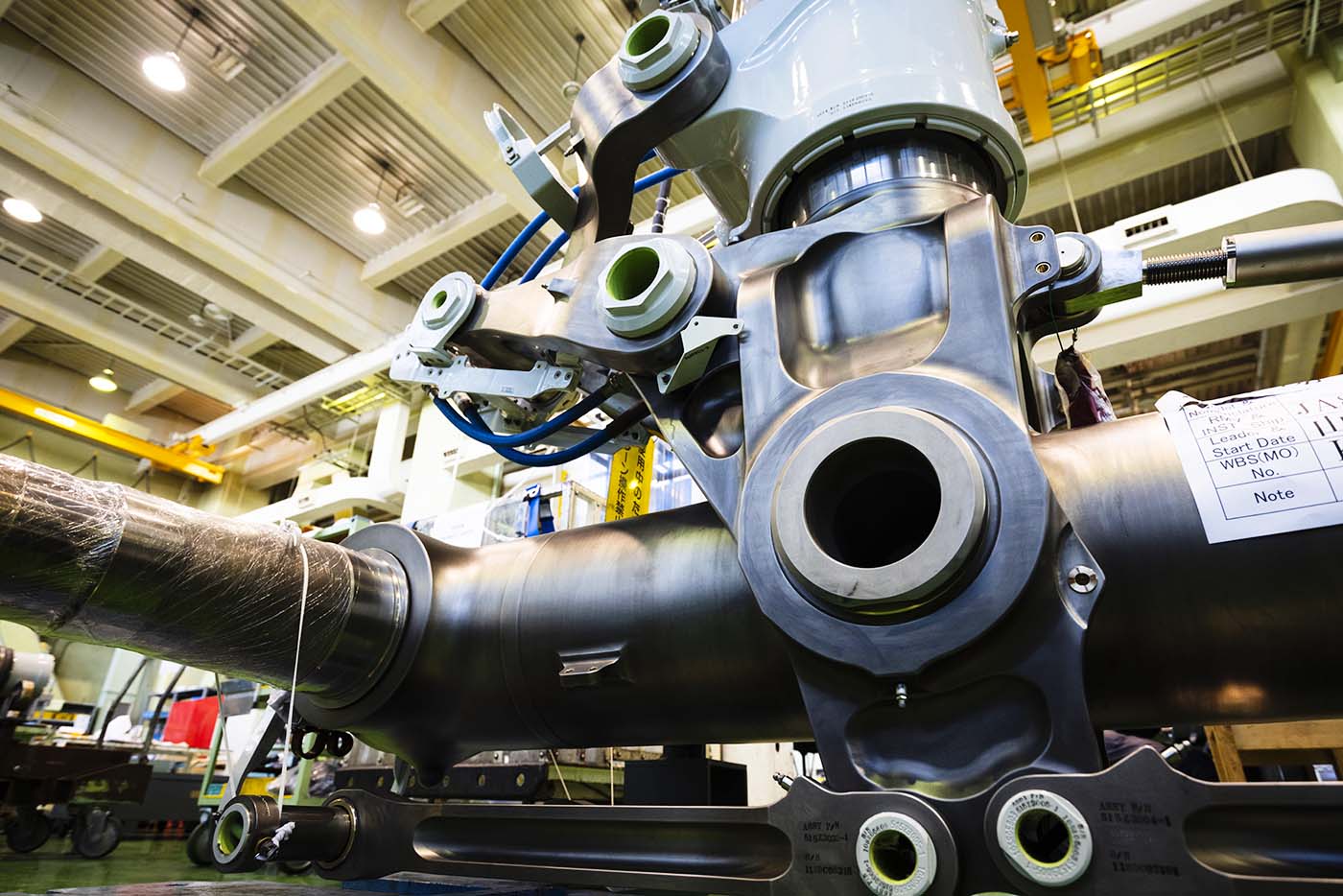

後半は、ランディングギア(降着装置)の整備だ。

ランディングギアの整備は、機種によって異なるが、約10〜12年ごと、もしくは、1.5〜2万回の着陸ごとのどちらか早い方のタイミングで行われる。「整備」とは言っても、内容はオーバーホールと言った方がイメージにしっくりくる。もちろん、不具合があれば、定期的な整備とは別に整備される。また、主脚に関しては、最大で340トンほどもある航空機を、速度のある状態で受け止めなければいけないので、重要度はとても高い。

ここでは、そんなランディングギアを整備する仕事について、長谷孝則さん(35才)に教えてもらった。

ランディングギアをオーバーホールする工程は、以下の通りだ。

- 部品の分解。

ネジ一本に至るまで、分解できるところは全て分解する。 - 検査

目視、磁粉探傷、蛍光浸透探傷などの各種非破壊検査に加え、歪みなどの計測も行われる。 - 補修

小さな腐食や傷などは、手作業で取り除く。直さなければいけないものが大きければ、機械を使って直す。 - 組み立て

ランディングギアの整備にかかる期間は、およそ50日。オーバーホールを終えたランディングギアは、新品同様になる。長谷さんによると、整備の仕事は、検査をしながら修理の方法を考えるので、医者のような仕事だとのこと。

ランディングギアの修理工程で特に印象に残ったのは、摺動部に対するメッキ作業だ。大掛かりな作業でもあり、気になったので、詳しく聞いてみた。メッキには、以下のような種類がある。

- カドミウムメッキ

腐食を防止するために行う。 - ニッケルメッキ

寸法を戻すために行う。 - クロムメッキ

摩耗に強いので、摺動部の仕上げ用として行う。

ニッケルメッキで寸法を戻した後、クロムメッキで仕上がることもある。また、一部に不具合がある場合は、部分的にメッキをかけることもあるそうだ。

ランディングギアを修理する必要があるかどうかは、どうやって見分けるのだろうか?

「マニュアルを見ながら、許容値に入っているかどうかで判断しています。マニュアルに書かれていなければ、メーカーに問い合わせます。経験があるからといって勝手な判断はしません。」

整備の仕事をする上で難しいと感じることは何だろうか?

「今は、整備の仕事をするよりも人材育成の方が難しいと感じます。手仕事に関しては、技能伝承を考えなければいけませんし、新人教育に関しては、研修の指導員もやっていて、飛行機の仕組みから整備の基本を教えています。心のケアもしますが、一人ずつ個性がありますので、難しいですね」

新人研修は、ひとつのクラスが15人くらいになるように分けて、それをベテラン社員と新入社員と年齢の近い社員が二人一組となって受け持つ。新入社員には、航空機専門の学校を出ている人がいる一方、全く知識のない人もいるので、専門学校を出ている人にサポートしてもらうこともあるという。また、長谷さん自身も会社に入る前は、職場の人間関係が一番心配だったそうだが、職場の雰囲気は良く、質問などもしやすいそうだ。

「また、マニュアルに書いてあることの背景を理解するのも、難しいと思います。金属の特性を踏まえた上で、マニュアルには、こうやって書いてあるんだってところまで理解できていないと、イレギュラーなことが起きた時に対応できないんです。表面的なことだけを覚えるのではなく、意味や背景も理解しないと薄っぺらい整備士になってしまいますから、教えるときは、その点にも力を入れています。」

仕事をする上で考えていることとは?

「お客さまや後工程の人が、何事もなく当たり前に受け取ってくれればいいかなって思っています。私たちの仕事は、何も無いことが一番ですから。将来的には、職人さんのような腕を持ちつつ、新しいものを取り込んで、今の時代に順応した仕事の進め方をできる人になりたいですね。ディスカッションをして良い方法が見つかったりするとうれしいので、年下の人の意見でもどんどん取り入れてゆきたいと思っています。」

おわりに

飛行機を飛ばすのが、こんなに大変だとは想像していなかった。空港で見送ってくれる整備士さんしか見たことがなかったので、知らなくても当然と言えば当然だが、こんなお仕事をしていたとは…。

今回お話を伺ったお二人は、決して饒舌な方達ではなかったが、穏やかな語り口で、「責任のある仕事だからこそ、やりがいも誇りもある。」と語ってくれた。また、現場を案内してくださった広報の方や各現場のベテラン社員さんにも色々なことを教えてもらった。現場を見た上で、みなさんのお話をうかがっていると、飛行機に対する見方が、全く違うものになってくる。長谷さんの言葉にもあったけど、背景を知るって大事なんだね。

インタビューは、2022年2月に行いました。写真と文、西澤丞。